物と空気の動線を計画する

物の動線ルール

物の動線を計画する際には次の事項が基本のルールとなります。

①原材料、包材、廃棄物などの物の動線と、従業員の動線を分ける。

②物の動線は、工程の流れに応じて一方通行になるようにする。

③汚染物と非汚染物の動線は交差させない。

④清潔な物の動線に汚染作業をする人の動線が交わらないようにする。

⑤加熱品と未加熱品の物を交差させない。

物の流れとして工場には外部より材料・調味料・包材等が運び込まれ、加工され製品となり外部へ搬出されるという流れが一般的です。安全な製品を提供する側としての衛生対策は一連の製造工程の中で如何に菌を残存・付着・増殖させずにあるいは異物を混入させずに出荷させるかがポイントとなります。

物と従業員の動線は分けることとなっていますが、物と人の動線を施設内において完全分離することは機械化されたフルオートメーションの施設では可能かもしれませんが多くの施設では難しいかもしれませんが、廊下を利用した人やモノの動線を考えたり、同一経路であったとしても互いが汚染し合うことが無い可能であれば計画としては成り立ちます。運搬台車や従業員のサニタリー手順といったソフト面での対策において交差汚染のリスクを回避する手立てを講じる事は限られたスペースを利用する際に有効です。

一方通行という動線の基本とされるルールです。製造ラインにおいて戻りがあったり、交差して製品が互いに汚染し合うことが無いような流れを作るということになります。ただ、交差汚染のリスクが起こらないようなハード的対策が施されているならば上下交差する搬送ラインでも計画は可能だと考えます。但しこの様な計画の際も、停電での停止時、故障時、老朽化等により将来にわたり交差汚染のリスクが発生することが無いことが絶対的な条件です。

汚染物と非汚染物の動線は交差させないルールです。押さえておきたいのは、入荷時の分離です。ゾーニング計画とも絡みますが、野菜と肉あるいは魚と段ボールといった互いが汚染されている可能性がある状態にて入荷されてきたもの同士を同じエリアに保管し、さらに同様のルートで施設内を移動させる動線としたならば交差汚染のリスクを否定することは困難です。後工程でハザードを取り除く熱処理が控えているからという安心感が有るのかもしれませんが油断大敵です。想定している熱処理温度では死滅させることが出来ない菌が付着する可能性もあります。

作業効率・スペースなどの現状から厳格に線引きしルールを守って現場運営をする事を考えるとコスト面からは頭が痛い動線になるのかもしれません。作業エリア内において手作業で加工が行われるケースにおいて動線を分離する事は無理ですが、物と作業者があるいは物と物が互いに汚染し合う事を避けるように流れを考える事が必要です。熱処理が施された製品に手洗い行為を実施していない作業者が直接手を触れる事が出来たり、熱処理後の製品が無造作に放置されているようなロケーションでは製品の安全は確保出来ていないとみなさなければなりません。もしスペース不足・人材不足などの資源不足で衛生面での改善を先送りしなければならない状況の施設があるならば、作業者の手洗いの徹底や前掛けや作業靴の取替え等を行い菌の付着が極力無いような工夫を実施することが必要です。

物の動線計画の手順

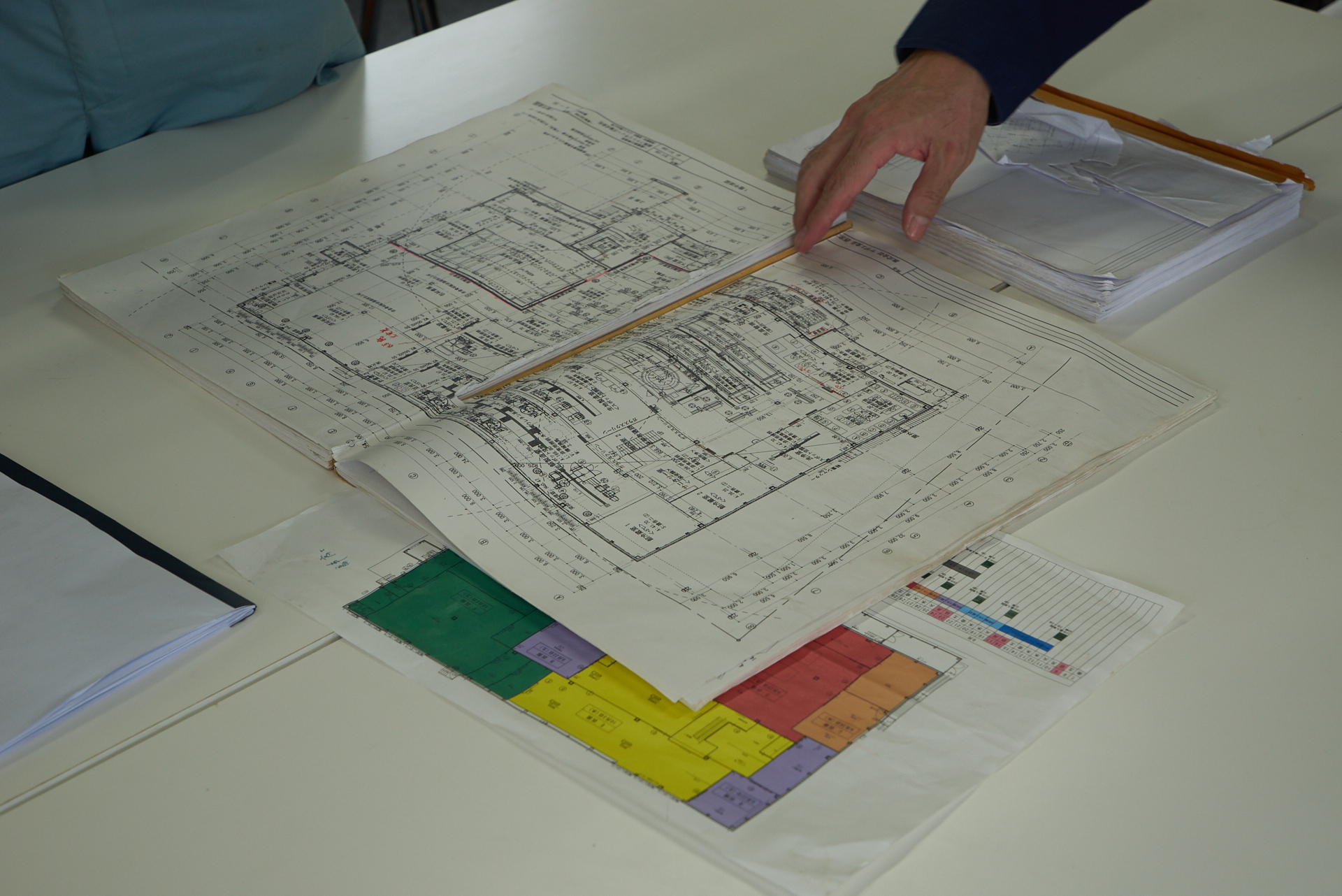

物の動線の基本を踏まえて計画していくには、図面をひろげ、そこに物の流れを線引きし、その流れに交差汚染が生じていないかをチェックすることとなりますが、もし図面に線が上手く引けただけでバンザイでは「絵に描いた餅」です。多くの食品製造施設では物の運搬に台車や番重が用いられています。製品の完成に向かっての流れの計画は比較的スムーズですが、そこに用済みの台車や番重はどうするのかという疑問を投げかけるともろくも崩れていく計画は少なくありません。

施設内部の動線計画をする際に頭を悩ますのは用済みの番重を洗浄室へ送り、保管し再度作業エリアへ汚染されずに戻すルートの設定や、台車を準清潔区から清潔区へと持ち込まなければならないケースです。投資額にゆとりがあるならパスボックスやコンベアなどを用いることにより解決できるケースもありますが、取り扱う物によってはリフト搬入というケースも稀にあります。新工場あるいは全面的な規模でのリニューアルを計画する際は物をどのような手段で流していくかを考えること。これが動線をスムーズに計画するポイントとなりますので、作業効率も併せて生産管理者と設計者が共にベターな搬送計画を検討することが第一歩です。

空気の動線ルール

空気の圧力は清潔区を高くし汚染区からの逆流を防ぐ

この空気の流れの基本ルールはよく知られているところとなっています。しかし実際に機械換気を用いて清潔区を陽圧にしている施設は少なく、準清潔区や汚染区に大型の換気扇を設置し陰圧にし、結果清潔区からは汚染区域への空気の流れとしている見かけること多いです。空気の流れを清から汚への流れで整備するのは、交差汚染への対策の一つですが、足す、引くのバランスではなく、清潔区へ外部から足したフレッシュエアーをどうたの区域へ流すかです。

空気の動線を考えると同時に室内の清浄度にも気を配る必要があります。作業区域ごとに落下細菌数の基準値を定め、基準値内の施設衛生管理が必要であると考えられます。

作業区内の細菌数の目安

・汚染作業区域: 落下細菌数100個以下

・準清潔作業区域:落下細菌数50個以下

・清潔作業区域: 落下細菌数30個以下で、真菌数が10個以下

クリーンルーム粒径累積粒子数浮遊菌数平均落下菌数

(クラス)(μm)(個/ft3)(個/ft3)(個/ft2・週)

100≧0.5≦100≦0.11,200

10,000≧0.5≦10000≦0.56,000

≧5≦65

100,000≧0.5≦100000≦2.530,000

≧5≦700

粉物を扱う施設・蒸気が発生する施設などでは空気の流れを計画するのと同じく各部屋の換気システムを熟考する必要があります。粉物を扱う施設に対してかたくなに空気を清から汚へ流すならば施設全体が粉まみれになりますし、蒸気が発生する場所を局所排気してもその効果に影響が出るような空気の流れを計画したならば結露に悩まされる日々を送ることになりかねません。あくまで生産状況や取扱物に合わせた空調計画をたてることが第一であると考えられます。